設備保全を変える振動センサーの種類と、コナンエアーが選ばれる理由

振動センサーは何のためにあるのか?振動センシングの大きな利点にもかかわらず、その技術に怖気づく企業もあるかもしれません。コナンエアーはどんなビジネスにも最適な選択であることが多いのです。

振動センサーとは?

はじめに

ビジネスにおいて、従業員の健康状態やすべての機器の機能性をチェックすることは重要です。その一つの方法が振動センサーです。このツールは、1900年代初頭に自動車産業で牽引力とブレーキ力を測定・記録するための大型機械装置としてデビューしました。この装置は、2本のトレーシングペンを中央に配置し、紙の巻物の上に取り付けたものです。この装置は加速度の測定に不可欠なものでした。今日、振動センサーのほとんどは、与えられたシステムや機器の振動の量と周波数を測定する電子機器です。さらに、振動センサーを採用する産業分野は多岐にわたります。航空宇宙、自動車、金属加工、石油・ガス精製などです。

振動センサーは、デバイスに直接またはワイヤレスで接続して監視されます。 2 つの主要なデータ タイプは、振動が発生する頻度の尺度である周波数と、振動の高さの尺度で強度を収集します。測定データは比較目的で収集され記録され、頻度と強度の傾向を比較することで、故障を予測できます。

振動センサーの7つのタイプ

こちらのページ「IoT 振動センサーの基礎」で振動測定のセンサーをご紹介しましたが、代表的な振動センサー7つのそれぞれ用途は以下の通りです。

- 加速度計 : 最も一般的なタイプの振動センサーは、部品の速度変化(加速度)を測定します。速度の変化は電気信号で表され、振動データを生成するために解釈されます。加速度ピックアップの一般的な例としては、圧電型加速度ピックアップとピエゾ抵抗型加速度ピックアップがあります。

- ひずみゲージ : 監視する機械の表面に直接貼る箔です。対象物の振動を測定し、測定値を得ることを目的としています。

- 渦電流計 : 磁界を発生させ、その磁界で物体の相対的な動きを測定する非接触センサーです。センサーは相対的な動きを測定します。このセンサーは、壊れやすい機器を使用し、正確な測定が必要な実験室で頻繁に使用されます。

- レーザー変位計 : 非接触センサーのもう一つのタイプで、三角測量によるレーザービームを使用し、対象物に向かうビーム位置の変化を検出します。クリーンな環境で静止した物体に適しており、デリケートな機器に干渉することはありません。

- ジャイロスコープ : 角速度(何かが回転する速さ)を測定する接触センサーです。ジャイロセンサーは、加速度センサーと一緒に回転機器に使用することができ、ダブタの隙間を埋めることができます。

- マイクロフォンセンサー : 人間の耳では検出できない高周波振動の変化を検出するセンサー。振動数の変化は正確に検出できますが、絶対値は検出できません。

- 振動計 : 振動計は、振動データを分析し、読み取り可能なフォーマットとして配置するハンドヘルド機器です。通常、資産のクイックチェックに使用されます。

なぜ無線振動センサーを使うのか?

以前は加速度を振動センサーで測定していました。今日では、振動センサーは振動の周波数を測定するために使用され、資産の不均衡や問題を検出し、将来の故障を予測します。これは、日常業務で重機を使用するあらゆる業務にとって重要です。振動を監視する利点は以下の通りです。

- 損傷の原因をより深く理解できるようになる : 振動分析は、特定の問題や事故の原因を特定する体系的なプロセスである根本原因分析(RCA)に役立ちます。頻繁にモニターしている企業は、大きな損害や追加コストにつながる問題の原因を突き止めることができます。

- 修理の必要性を監視するのに役立つ : 機器の状態をリアルタイムでチェックする予知保全(PdM)を実践していますか?この実践の大きなメリットは、リアルタイムのデータです。リアルタイムのデータがあれば、どの部品に修理が必要なのか、そうでないのかを常に把握することができます。例えば、化学プラントの根本的な問題を早期に検出することで、他のプロセスに影響を及ぼす前に問題を修正することができます。

- 設備の全体的な健康チェックを維持できる : ビジネスでは、あらゆることに目を配ることが不可欠です。例えば、従業員が体調を崩すと、従業員もそのようなパフォーマンスをするようになります。同様に、健康な機械を維持することも重要です。これは振動センサーに頼ることで実現できます。企業は、どの部品がうまく機能しているか、あるいはどの部品の修理や交換が必要かを見ることができます。例えば、食品加工工場では、コンベアシステムの回転機械部品の性能を維持する必要がある。そうでなければ、多くの高コストの損失につながる。

誰が振動センシングを使うべきか?

振動センシングは幅広い業種で利用されていると述べました。以下のような様々な機械を使用される企業様には、振動センシングがお役に立つと思います。

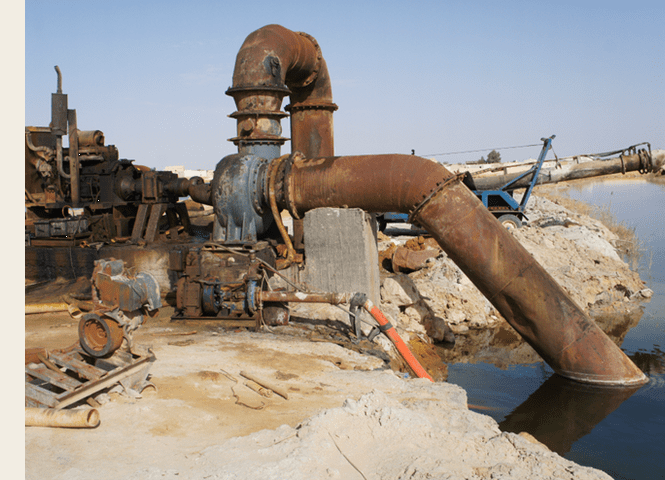

- 水ポンプ : 振動センサーは、ウォーターポンプやコンデンサがスムーズに作動するようサポートし、潜在的な問題に対して事前に警告を発します。

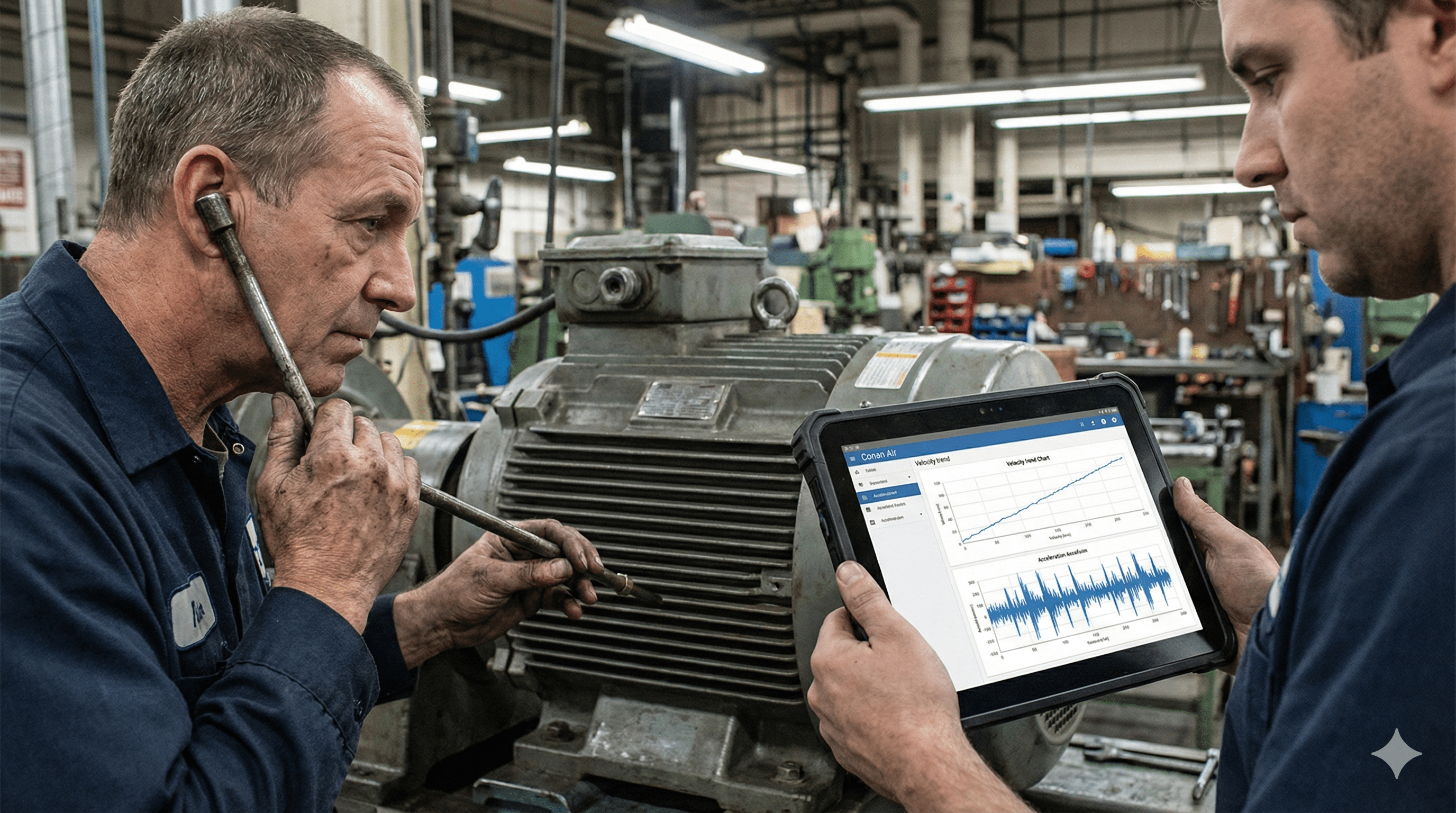

- モーター : モータは回転部品に依存しており、振動センシングは個々の機械の小さなアンバランスが大きな問題になるのを防ぎます。

- ファン : ファンも回転機器に依存しており、円滑に動作する必要があります。企業は振動データを使って問題を早期に発見し、修理コストを最小限に抑えることができます。

従って、機械のメンテナンスが必要なビジネスであれば、振動センシングを実践すべきです。

コナンエアーとは?

振動センシングには大きなメリットがあるにもかかわらず、それを避けたがるビジネスもあるかもしれませんが、恐れるべきではありません。むしろ、賢い財務上の決断について考えてみてください。それが コナンエアーです。

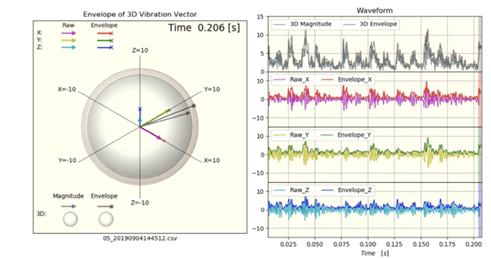

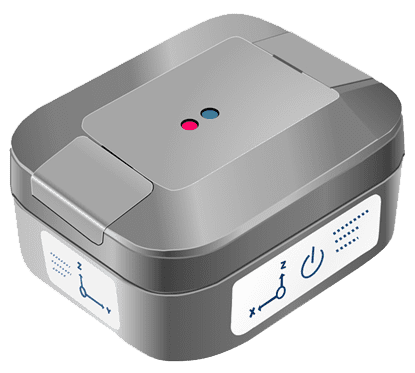

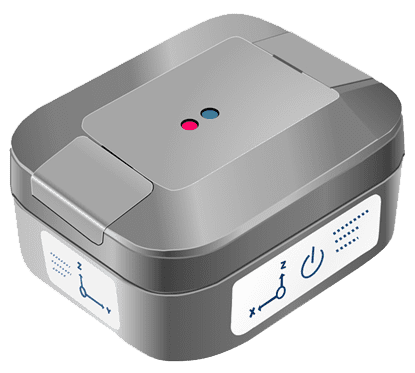

便利なサイズと使い方

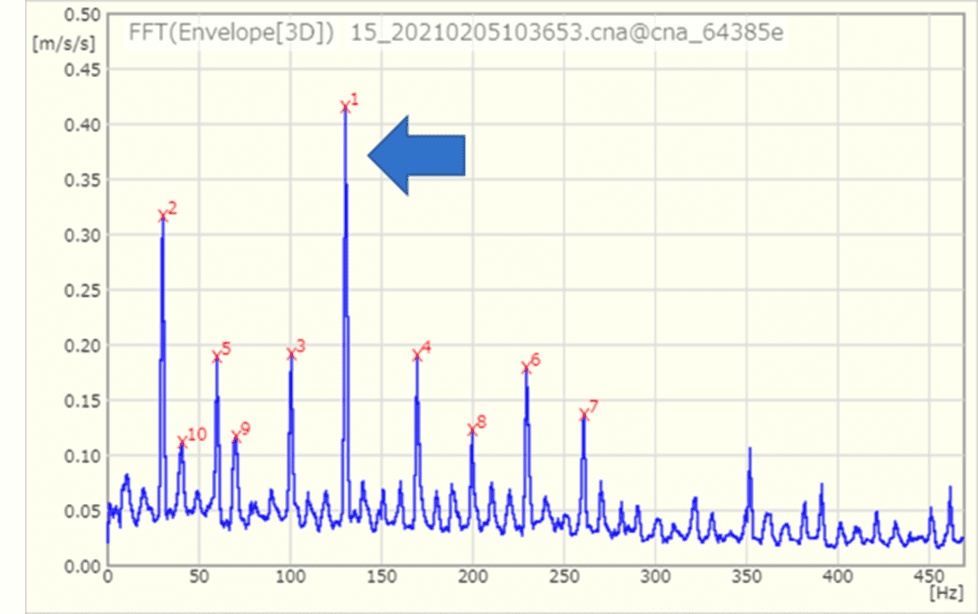

コナンエアーは、中山水熱工業株式会社が開発した無線電池式小型振動センサーである。同社は三重県に本社を置き、工場内の設備工事を得意としています。一般的に振動は、高速フーリエ変換(FFT)と高周波帯域を使った周波数分析から診断されます。「コナンエアー」は1kHzと低周波数帯域でありながら、3軸方向の振動データを同時に測定・蓄積することで、一般的な機器と同等の振動センシングを可能にしています。さらに、3軸それぞれの振動波形のエンベロープ波形を合成して検出するため、より高感度でノイズの少ない検出が可能です。

ブラウザから簡単アクセス

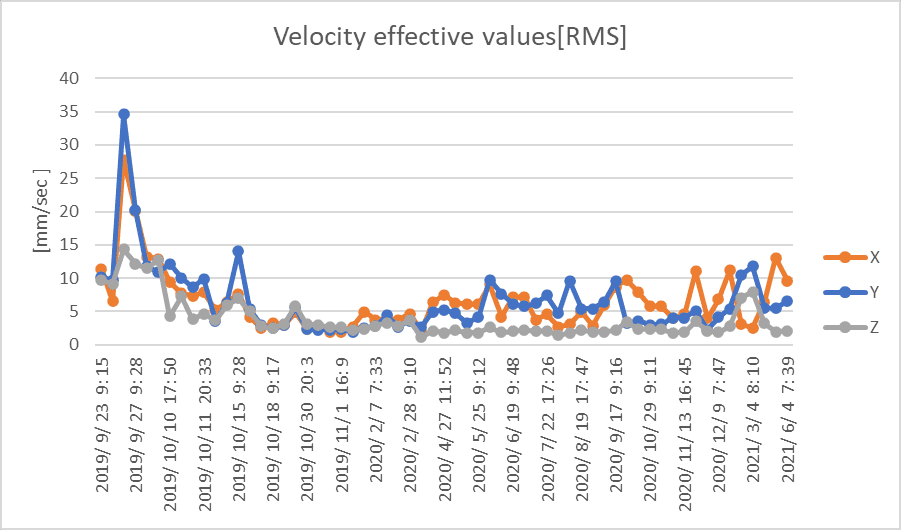

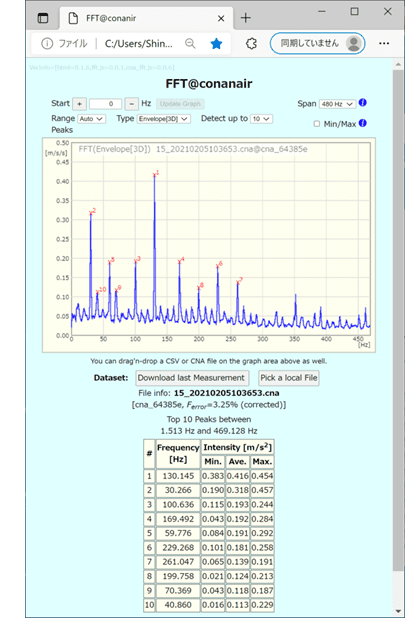

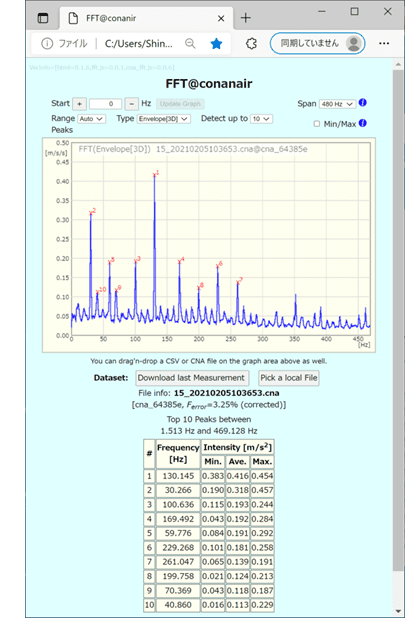

「コナンエアー」は新技術に怯えがちな企業にとって完璧な機器です。コナンエアーを使って振動分析を行うのに、追加のシステムアプリケーションやアップデートは必要ありません。シンプルなマグネット配置で機械に簡単に取り付けることができます。スマートフォンやパソコンのブラウザーからすぐに測定値を取り込み、分析することができます。さらに、30分ごとから1ヶ月ごとまで、測定するタイミングを計画したり、オンデマンドで測定することもできます。また、過去のデータをドラッグダウンして比較したり、.CSV形式で出力することもできます。以下は、頻度分析を行ったブラウザのサンプル画面です。

簡単な実装手順

コナンエアーの使い方を簡単に説明します。

- コナンエアーを磁気接続されたデバイスに設置する。

- Wi-Fi設定から コナンエアーを選択します。

- ブラウザを開き、192.168.5.1にアクセスする。

- 測定ボタンをタッチし、結果を得る。

- 数値を確認し、側的対象機械のメンテナンスを行う。

仕様

以下はコナンエアーの主な仕様です。

- 型式: CNA-WLVS-02L

- 検出加速度 (m/sec2) : ± 160

- 検出軸 : 3軸(X,Y,Z)および合成値

- 応答周波数(Hz) : 10~1,000, HPFバイパス時 ; 0~1,000 (-3db 両者とも)

- サンプリングレート (Hz) : 3200

- A/D分解能 : 13bit

- 通信 : Wi-Fi IEEE 802.11b/g/n (2.4GHz)

- 電源 : リチウム一次電池 CR2 1本(ユーザーにて交換)

- 動作時間 : 連続 8時間 (間欠でないない場合)

- 間欠 : 4年 (1日1回測定)

- 消費電流 (mA) : 100

- 寸法 (mm) : 65×52×27(32) (マグネットを含む)

- 重量(g) : 54 (77) (マグネットと電池を含む)

- IPクラス: IP67

- 使用可能温度 (℃) : -10 to 60°C

- 操作用ブラウザ : Google Chrome [推奨], Microsoft Edge, Safari * Internet Explorerはサポートしない

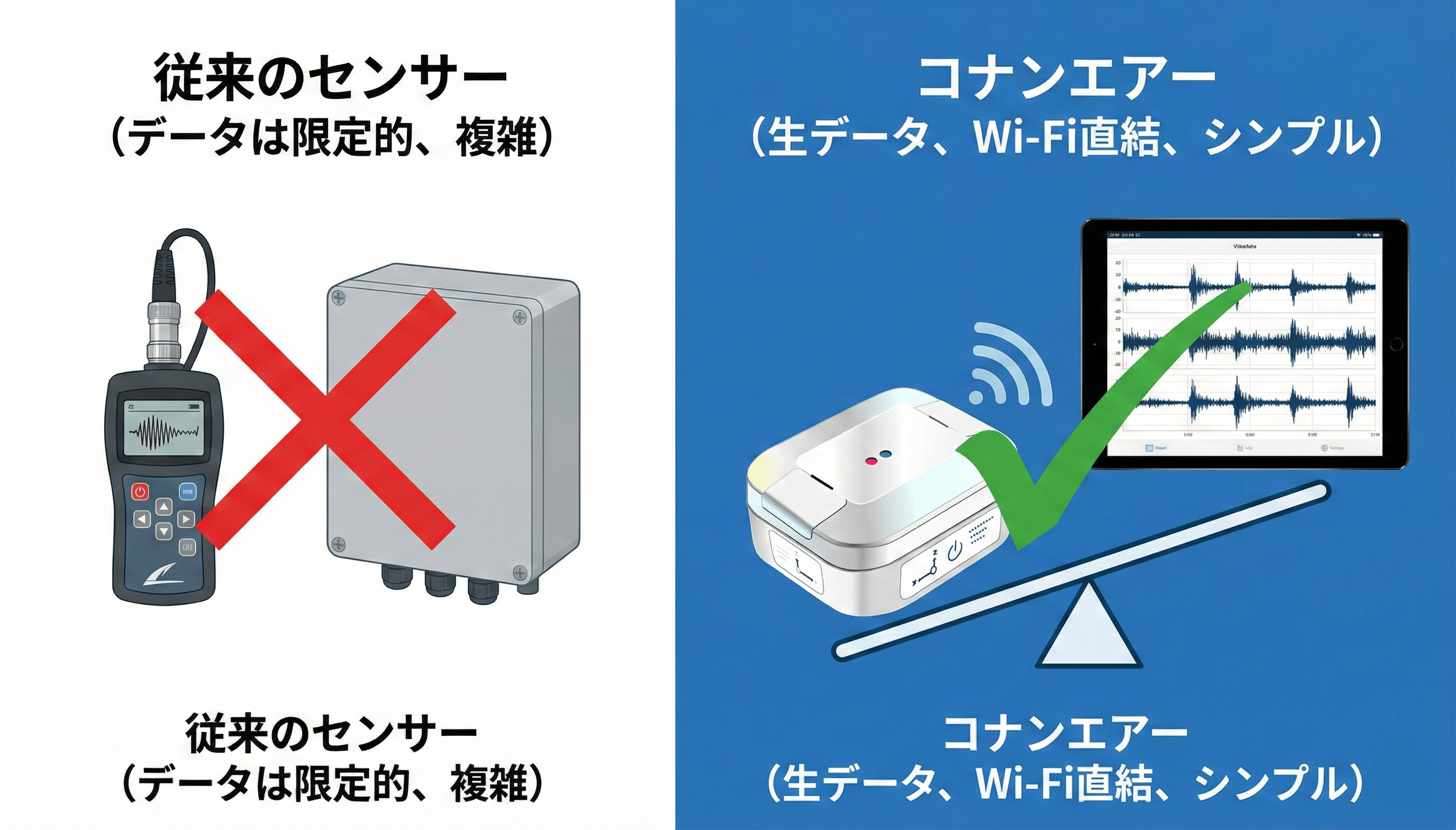

コナンエアーと他の製品の比較

コナンエアーがどのようなものかを理解した上で、なぜ他の製品よりもコナンエアーを選ぶべきなのでしょうか?現在、振動を測定する他の装置は3000ドルもしますが、コナンエアーはその数分の一という安価な選択肢の一つです。さらに、データは常に同じ形式で収集され、手動と自動の2つのモードがあります。手動モードでは、企業はできるだけ多くの場所で振動を測定し、パトロール測定を便利に行うことができます。一方、自動モードは人手を必要としません。振動データを収集するスケジュールを作成し、Wi-Fiアクセスポイントを通じて任意のクラウドまたはPCにアップロードすることができます。コンパクトなサイズ、低価格、2つのモード、追加設置不要の利便性など、総合的にコナンエアーは手軽なツールとなっています。

予知保全/予防保全/時間ベース保全/状態ベース保全の重要性

効率的な生産性は、すべてのビジネスが目指すべき目標です。これは、製造業や大量の機械を扱うビジネスにとって重要なことです。人間の従業員と同じように、企業も機械の点検を行うべきです。一つの良い方法は、費用対効果が高く、効果的なメンテナンス戦略を構築することです。

予知保全

予知保全(PdM)とは、稼働中の機械の状態をチェックし、どの部品が故障しそうかを予測するプロセスです。これは、機械の振動や、流量、温度、圧力などのプラントの運転データを測定することによって行われます。PdMにより、企業は潜在的な問題を事前に警告することができるため、機器の故障や停止による多額のコストを回避することができ、さらに独自のスケジュールで交換を行うことができます。

予知保全の例

- 機能障害をユーザーに警告する冷蔵庫のセンサー。

- センサーとフライト・データ・レコーダーが異常発生箇所を予測する航空機のメンテナンス。

メリット

- 予知保全を事前に計画し、都合の良い時間に実施できる。

- 予期せぬ故障のリスクが減少

- 機器の寿命が延びる、または維持される

- 健康、安全、環境リスクの可能性が減少する。

- 設備が故障した理由を理解する機会が増える。

デメリット

- 設備や研修を含む初期費用が高い。

PdMはどのような場合に適しているか?

- 重要なオペレーション機能がある

- 定期的なモニタリングにより、コスト効率よく予測できる故障モードがある。

予防保全

予防保全(PM)とは、機械やプラントを定期的に停止させる保全の一種です。このプロセスは、故障を未然に防ぐことができる反面、メンテナンスコストの増加にもつながります。

予防保全の例

- 機器を定期的に清掃し、ほこりや汚れを最小限に抑える

- 故障する前に機器を修理または交換する。

- 早期摩耗を防ぐため、回転部品に潤滑油を塗布する。

メリット

- 定期的にメンテナンスが計画されるため、計画外の故障を防ぐことができる。

- 致命的な故障につながるリスクの確率が減る。

- 在庫の管理が容易になる。

デメリット

- 特定の部品の交換時期が早すぎる可能性があるため、企業は高い交換コストに対処しなければならない。

- 特定の部品の交換や修理に関する人為的ミスが発生する可能性がある。

- 何年も使用できるにもかかわらず、早期に交換される部品があるかもしれない。

PMはどのような場合に適しているか?

- 時間や使用によって故障の可能性が高まる工具を使用している場合

定期メンテナンス

定期保全(Time-Based Maintenance、TbM)とは、定期保全とも呼ばれ、資産の状態に関係なく、一定期間ごとに作業を行う習慣基準のメンテナンスです。TbMの目的は、故障を未然に防ぎ、パフォーマンスを向上させることです。しかし、特定の部品が不必要に交換される可能性があるため、これはリスクと報酬のバランスを意味するものではありません。

定期メンテナンスの例

- 毎年冬の季節の前にファーネスやヒーターをチューンナップする。

- 雨樋のゴミを6ヶ月ごとに取り除く

メリット

- 時間ベースの作業は比較的単純で、習得のための大規模なトレーニングは必要ない。

- 長期的なコストが低いため、他のメンテナンスに比べてTbMは比較的安価である。

- PdMと異なり、追加の設備や道具が不要であるため、導入が容易である。

- TbMは、メンテナンスが定期的に計画されるため、継続的に稼動している資産に効果的である。

デメリット

- TbMの主な前提は、故障は経年劣化によるものであり、資産の実際の状態を考慮していないことである。さらに、故障や不具合は、定期的で予測可能な間隔で発生するわけではない。

- 頻繁なメンテナンスのスケジューリングは、ミスアライメントや誤った再組み立てなど、新たな別のリスクをもたらす可能性がある。

- 過剰なメンテナンスは、不必要なダウンタイム、人件費、消耗部品費によるコスト増につながるかもしれない。

定期メンテナンスはどのような場合に適しているか?

時間基準保全は、組織にとって致命的な故障を予防するために使用されるべきです。これには、火災報知器の点検のような安全関連の活動も含まれます。なぜなら、資産の費用は高いが、メンテナンス自体の費用は低いからです。

状態基準保全の課題

状態ベースのメンテナンス (CBM) は、設備の健全性を監視しどのメンテナンスをいつ完了する必要があるかを判断することで、ダウンタイム、不必要な行為を防止することに重点を置いています。このメンテナンスは、パフォーマンスの低下または将来の障害を示す兆候がある場合にのみ実行されます。状態ベースのメンテナンスは必要に応じて実行されるため、メンテナンス コストを削減できる可能性があります。

メリット

- 稼働時間が増加し、ダウンタイムが減少します。

- ビジネスの資産寿命が延び、予期せぬ障害が減少または排除されます。

- 企業は付随的な資産の損害を軽減し、作業指示の優先順位を高めて計画を立てることができます。

- 企業は業務と管理の効率を高めることができます。

デメリット

- 状態ベースのメンテナンスを実行するためのテスト装置の設置には費用がかかります。

- 疲労や均一摩耗の故障を検出する確率は低い

まとめ

さまざまなメンテナンス手法があるが、共通して言えることは、失敗すれば工場や設備の停止につながるということです。これは、企業が何十万円から何百万円もの余分な出費をしなければならないことを意味します。上記のリストから、予防保全はおそらく業界で最も人気のある管理戦略であるでしょう。もしあなたのビジネスが、信頼性の低い設備や、計画外の交換に関連するコストの上昇に悩まされているのであれば、予防保全の導入は良い選択だといえます。ただし、優れたデータ管理が必須です。(しかし、コナンエアーを使えば問題ないでしょう。

ケーススタディ

なぜ産業界はこれらのモニタリング手法を適用すべきなのか?

平均的な業界では、ダウンタイム中に1時間あたり約4百万円から7百万円を費やします。これらの費用は、収益損失、回復費用、サービス・レベル規制や契約に基づく罰金に起因するものです。さらに、平均的な工業地域には、ビジネスに不可欠な電気モーターが20~25%あります。米国エネルギー省産業技術局によると、モーターは製造業における電気エネルギー消費の60%を占め、電気集約型産業では最大90%を占めると推定しています。そのため、効率的かつ効果的であることは、これまで以上に重要になっています。

予知保全と状態監視保全の比較

予知保全と状態監視保全は、どちらもセンサーの使用に依存している。しかし、状態基準は、機器に問題が発生し始めたときに企業に警告を発するだけです。一方、予知保全は、修理や交換を予告するデータを提供します。より良い判断のためには、設備の故障は一定期間使用した後にのみ発生すると考えない方が良いでしょう。IEEEで行われた調査によると、予知保全を行っている工場は生産性が高いといわれています。その理由は、時間が要因であること以外に、故障の理由をより多く企業に示す重要なデータを持っているからです。

設備保全のご相談なら中山水熱工業株式会社

| 会社名 | 中山水熱工業株式会社 NSXe Co.Ltd |

|---|---|

| 所在地 | 〒513-0835 三重県鈴鹿市平野町7686-10 |

| TEL | 059-375-0330 |

| FAX | 059-379-4704 |

| 営業時間 | 8:00~17:00 |

| 定休日 | 事務所:土曜午後・日曜・祝日 工場:火曜日・水曜日 |

| URL | https://conanair.com/japan/ |

設備保全のご相談なら

中山水熱工業株式会社

| 会社名 | 中山水熱工業 株式会社 NSXe Co.Ltd |

|---|---|

| 所在地 | 〒513-0835

三重県鈴鹿市 平野町 7686-10 |

| TEL | 059-375-0330 |

| FAX | 059-379-4704 |

| 営業時間 | 8:00~17:00 |

| 定休日 | 事務所: 土曜午後・日曜・祝日 工場: 火曜日・水曜日 |

| URL | https://conanair.com/japan/ |