時間基準保全(TBM)との違いと、IoT導入によるコスト削減効果

予防保全がますます重要になっています。メなぜ予防保全が市場で不可欠になりつつあるのか?保全で労働条件を最適化しましょう。

企業にとってお金を節約することがこれまで以上に重要になってきています。これは、必要なとき以外は機械や部品を交換しないことで実現できます。したがって、その健康状態を監視する必要があります。これは、健康維持のためのメンテナンスを実施することで可能となります。しかし、これには別の疑問が生じます。このメンテナンスの計画をどのように立てるべきなのでしょうか?通常、これらのメンテナンスは、事業者が雇った専門家や技術者が行います。したがって、企業は正当な理由なしにメンテナンスを行うことはできません。企業が理由をつけて保全計画を作成するために適用できる方法があります。ここに挙げた2つの方法は、状態基準保全と予防保全です。

状態基準保全

状態基準保全とは、振動などのセンサーデータを組み合わせて、機械や部品の健全性をリアルタイムで監視する手法です。この監視方法は、多くの場合単体方式として使用されます。監視は遠隔で行うこともできますが、その工程は制御が難しく、複雑であるものとして認識されています。状態基準保全の3つの特徴は、このように説明できます。状態基準保全の3つの特徴は、次のようなデータを提供します:

- 感覚的対策 煙の有無や機械の音を聞く。

- 散発的な対策 事業者は、機器の散発的な測定を行い、前回の測定値と比較する。

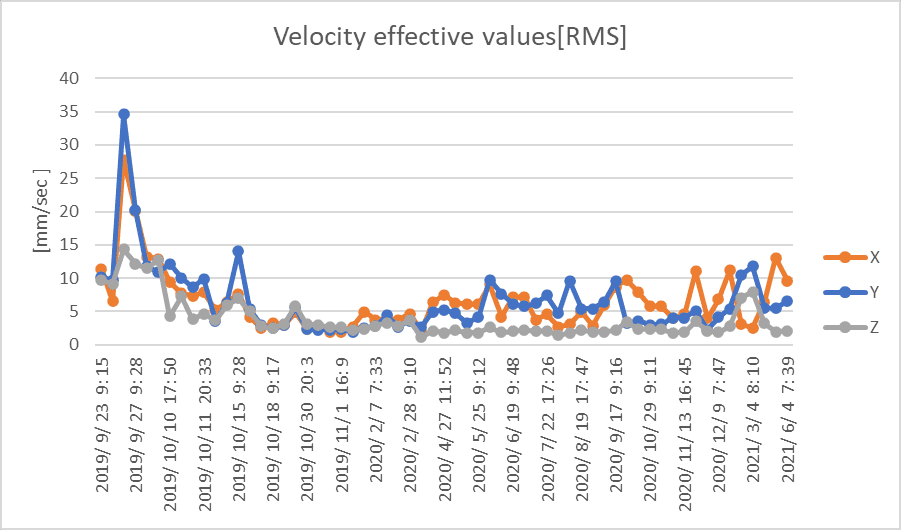

- 振動分析 機械や部品の継続的な振動を監視するために管理図を使用する。

状態基準保全は次のようなデータを提供します。

- 診断

- 根本原因分析と再設計のための情報とデータ。

- 欠陥または設計の修正の検証。

- 全保全の概念を包含する環境。

つまり、状態基準保全とは、機械が異常な挙動を示し始めた場合にそれを検知し、警告を発するものであるといえます。以下に、状態基準保全の基本的なワークフローを示します:

- 基準を決定する。

- 状態を監視するセンサーを設置する。

- データを収集し、監視する。

- 条件データの異常を特定する。

- 是正措置作業指示書を作成する。

- 是正保全を実施する。

状態基準保全の歴史

時には、状態基準保全の背後にある歴史を知ることも重要です。ここでは、状態基準保全に関する簡単な年表を紹介します。

状態基準保全1.0 (1980年代以前)

産業界では、状態基準保全の使用は、次のような指標から始まりました。

- チューブ油圧低下

- 高温

- 不規則なポンプ吐出圧力

- シール圧の低下または上昇

- シールポットレベルの低下または上昇

これらの指標の特徴は、企業が計画を立てるのに十分な時間がないことです。そのため、企業はその場で解決策を考えなければなりません。結果、適切な部品、ツール、技術を揃える十分な時間がありません。

状態基準保全2.0 (1990年代から2000年代)

この期間に欠陥検出の改善が行われました。新たな要因や指標が導入され、電気エネルギーと消費の効率が改善されました。しかし、まだ課題も残っていました。これらの指標は、常に完璧な結果をもたらすわけではありませんでした。 モーターの電流や流量はプロセス条件によって変化するため、時には第三者の意見を必要とすることもあります。

- モーター電流

- 速度

- 電力

- 全体的な振動

- ベアリング温度

状態基準保全4.0

現在、私たちは状態基準保全の第4段階に入ろうとしています。(このフェーズの詳細はまだ不明ですが、主なコンセプトはデジタル化です。最初の2つのフェーズでは、どちらかというとアナログ的でマニュアル的な方法が実施されました。

状態基準保全の例

状態基準保全にはどのようなものがあるでしょうか?振動、センサー、エンジンオイル、または温度分析を使用するいくつかの技術は、状態基準保全に該当します。 以下はセンサーで収集できる詳細な機械要素です。

- 振動と位置:機械の動的、静的な動きを示す。

- ロータースピード:機械の振動周波数、振動データを分析し機械の故障を判断する重要な部分。

- 温度:機械の温度を測定し、通常と異なる動作を確認する。

- 運転プロセスセンサー

たとえば、月1回のオイル交換を行う代わりに、状態基準保全を適用する事業者は、モニター・オイルの微粒子の測定値に基づいてオイル交換を行います。

予防保全

予防保全の特徴

予防保全(Predictive Maintenance)とは、機械や部品に対して事前にメンテナンスやケアを行う保全のことです。キーワードのひとつは "予測 "です。これにより、企業は機械や部品に発生する可能性のあるあらゆる問題に備え、あるいは予測し、それに応じてメンテナンスのスケジュールを立てることができます。

- データ履歴の活用 : 予防保全はデータ履歴を活用し、それに基づいてパターンを検索し、メンテナンスのスケジュールを立てます。潜在的な問題に対処し、故障が発生する前に修正メンテナンスのスケジュールを立てる技術の活用のことです。

- 早期発見を重視 : 予防保全の中心は、事前に問題を早期発見することです。 新しい技術とデータ履歴を使用することで、60日から90日前の早期発見が可能になります。 以下のような故障を検知することができます。

- 潤滑不良

- ベアリングの欠陥

- キャビテーション

- ポンプシールの不具合

予防保全のワークフローは以下の通りです。

- 監視対象の機器と故障モードを決定。

- 頻度を設定。

- 状態を監視。

- 報告書を発行。

- 異常があるか? 異常がなければ、ステップ3に戻る。 「はい」の場合、ステップ6に進む。

- 作業指示書を作成。

- 作業日を計画する。

- 部品と作業員が利用可能であることを確認する。

- 修理を実施する。

- 作業指示書を閉じ、ステップ3に戻る。

予防保全の歴史(状態基準保全3.0)

2.2.3節で、状態基準保全が2.0から4.0に飛び、3.0がスキップされたことを思い出して下さい。 それには理由があります。多くの人は、状態基準保全3.0は予防保全であると考えています。この時期、企業で台頭した概念は、"先行 vs 後行 "です。この場合、予防保全は先取りして通知するため、先行する場合であります。2010年以降、人工知能(AI)やモノのインターネット(IoT)といった技術の進歩により、予防保全への注目が高まりました。 これらの高度なツールを使うことで、企業はさまざまな種類の故障を予測できるようになりました。ほとんどの業界研究では、回転資産の故障の原因の50~80パーセントは潤滑であることに同意しているため、これは重要なことでした。状態基準保全の振動や温度検出方法による警告は、遅すぎるか、警告を確立するのが困難でした。

予防保全の例

予防保全の例は、次の4つのカテゴリーに分けることができます。

- 振動分析 : コンポーネント、機械、構造物内の振動信号のレベルとパターンを監視し、テスト対象物の全体的な状態を評価するプロセス。

- 音波音響分析 : 部品や機械が発する音波をモニタリングするプロセス。 この用語は音楽レコーディング業界で一般的に使用されていたが、ベアリング潤滑のモニタリングへの応用は比較的新しい。

- 超音波音響分析 : 赤外線の吸収、放出、反射による物質との相互作用の測定。 固体、液体、気体中の化学物質や官能基の研究や同定に使用される。

- 赤外線分析 : 赤外線放射の吸収、放出、反射による物質との相互作用の測定。 固体、液体、気体中の化学物質や官能基の研究、同定に使用される。

以下のアプリケーションは予防保全に適しています。

- 重要な運転機能がある

- 定期的な監視により、効率的な費用を予測できる故障モードがある

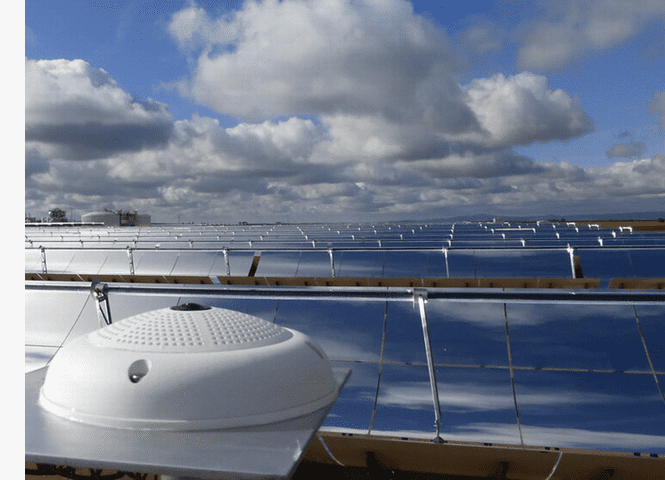

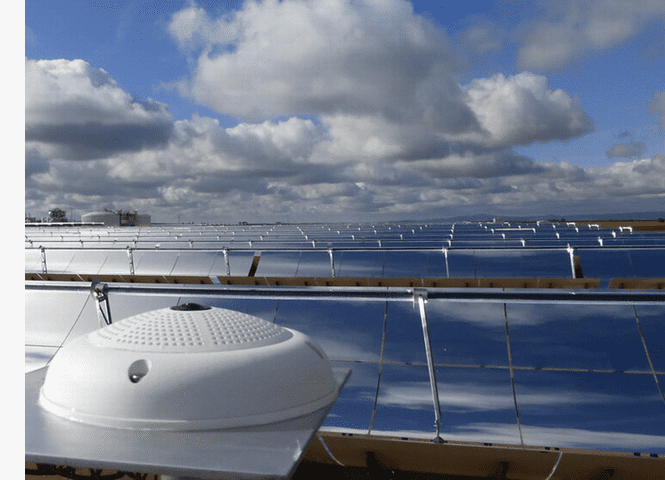

予防保全の応用例として、サンゴ調製プラントの遠心ポンプモーターに振動計を取り付けたものがあります。 ポンプは重要な資産であるため、不必要なダウンタイムを防ぐことが重要です。

状態基準保全と予防保全の比較

状態技術保全と予防保全について学んだ後は、両者の主な違いを知ることが重要です。

状態基準保全

- データに頼るタイプもある。

- 決断は人間に基づいている。

- 静的判断ルールは、現在に何か問題があることを告げる。 過剰な保全につながる可能性がある。

- ノイズに敏感。

予防保全

- すべては高度な統計手法によるデータに依存している。

- 意思決定はデータに基づいて行われる。

- 動的決定ルールは、予測によって異常を知らせる。

- 必要な時に必要なだけの保全に使用できる。

- ノイズの影響を受けにくい。

両者の利点比較

両者の違いに関するまとめをお伝えします。

状態基準保全の利点

状態基準保全には以下のような利点があります。

- 機械や部品をリアルタイムで監視できる : 機械の動作に合わせてデータを提供し異常動作が発生すると通知する。

- 保全費用の最小化が期待できる : 費用には生産を停止するために余分なダウンタイム等も含まれます。

- より安全な職場環境が得られる : 事故は不注意な行動で起こりますが機械の作動を認識していないことも含まれます。

- 異なる部品や複数の機械を同期的に管理し既知の問題に対処できる : 一度に複数のことに対処するのは難しいこともありますが状態基準保全で機械の状態を把握することができます。

- 設備の信頼性向上が期待できる。

予防保全の利点

以下は予防保全の利点の一覧です。

- 機械や部品の過剰なメンテナンスを避けられる : 状態基準保全ではリアルタイムの警告で「すぐに交換しなければならない」とパニックに陥る可能性がありますが、予防保全は事前に警告を発しますのでストレスのないスケジュールで計画を立てることができます。

- 突然の資産故障を最小化できる : 事前に警告を発するためダウンタイムの予定を立てることができます。部品製造が重要な部分を占める工場にとって重要です。

- 特定の機械や部品の寿命が延びる : 問題を予測することができ、問題が悪化する前に警告されることで機械や部品を完全に交換することなく修理できます。部品の修理には費用がかかりますが完全交換に比べれば安くなります。

- 機械や部品の継続的な監視が可能 : 予防保全は状態基準保全に比べ機械のダウンタイムを増やす必要がありません。前回の記録から得られたデータを使用するため機械や部品のダウンタイムを増やす必要はありません。

両者の不利な点比較

状態基準保全のの不利な点

- テスト機器の設置には費用がかかりデータベースの分析にも費用がかかる : データを分析し作業を実行するための知識を持ったスタッフを訓練するための追加コストがかかります。 状態基準保全では、資産を頻繁に点検・監視する必要があります。

- 疲労や磨耗の不具合はCBM測定では発見できない : 状態基準保全だけでは信頼性は得られず追加のツールを導入する必要があります。 故障を防ぐのではなく、故障を検知するだけです。

- 状態センサーが使用環境下で存続できない場合がある : システムにセンサーを取り付けるために、資産の改造が必要になる場合があります。

- 予測不可能なメンテナンス期間 : 状態基準保全は過去ではなく「現在」の情報を使用するため、事前にスケジュールを立てることができません。

予防保全の不利な点

以下は、予防保全の欠点です。

- 収集されたデータが誤って解釈され、誤ったメンテナンス依頼につながる可能性がある。

- 予防保全の完全なシステムを確立する費用が高くつく可能性がある。

- 予測分析では、機器の年数や天候など、状況に応じた情報が考慮される場合がある。

- 予防保全は、積極的な物理的点検や機器の保守を抑制する可能性がある。

- 予防保全活動は、実際の機械の状態ではなく、タイムラインによって作動する可能性がある。

予防保全と状態基準保全の主な違いはタイミングです。状態基準保全がリアルタイムの状態に重点を置くのに対し、予防保全は60~90日先の不具合の早期発見に重点を置きます。言い換えれば、予防保全はセンサーデータを利用して、メンテナンスが必要になる時期を予測する。状態基準は、問題が顕在化し始めた時点で企業に警告を発します。

あなたのビジネスにはどちらが適しているでしょうか?

状態基準保全と予防保全の中核的な関係は、状態基準保全が予防保全の主要な構成要素のひとつであるということです。しかし、予防保全はどちらかというと、企業にとって「あったらいいな」という概念でした。近年、企業は、状態基準保全を企業にとって「必要なもの」と位置づけるように進歩しています。歴史的な背景から、状態基準保全は以下のような用途で使用されてきました。

- 故障予知に関心の高いビジネス

- 下意上達方式を重視するビジネス

その一方で、状態基準保全よりも予防保全を使うことを推奨する声もあります。理由は簡単です。

- リアルタイムのデータは素晴らしいが、経営財務の観点からはそれほど素晴らしいものではない

- ほとんどの企業は可処分所得を持っておらず予算の範囲内で行き詰まっている

予防保全では、ビジネスの早期通知をしてくれます。そのため、企業は資金計画を立てやすくなります。

しかし、ビジネスとしては、振動検知よりも振動回避を実践することが重要です。多くの場合、振動は異常動作によって発生します。このことから、企業は振動を避けなければなりません。振動の使い方は、故障や問題の根本原因を見つけるために留めておくべきです。

最小限の費用で状態基準保全を実現するには?

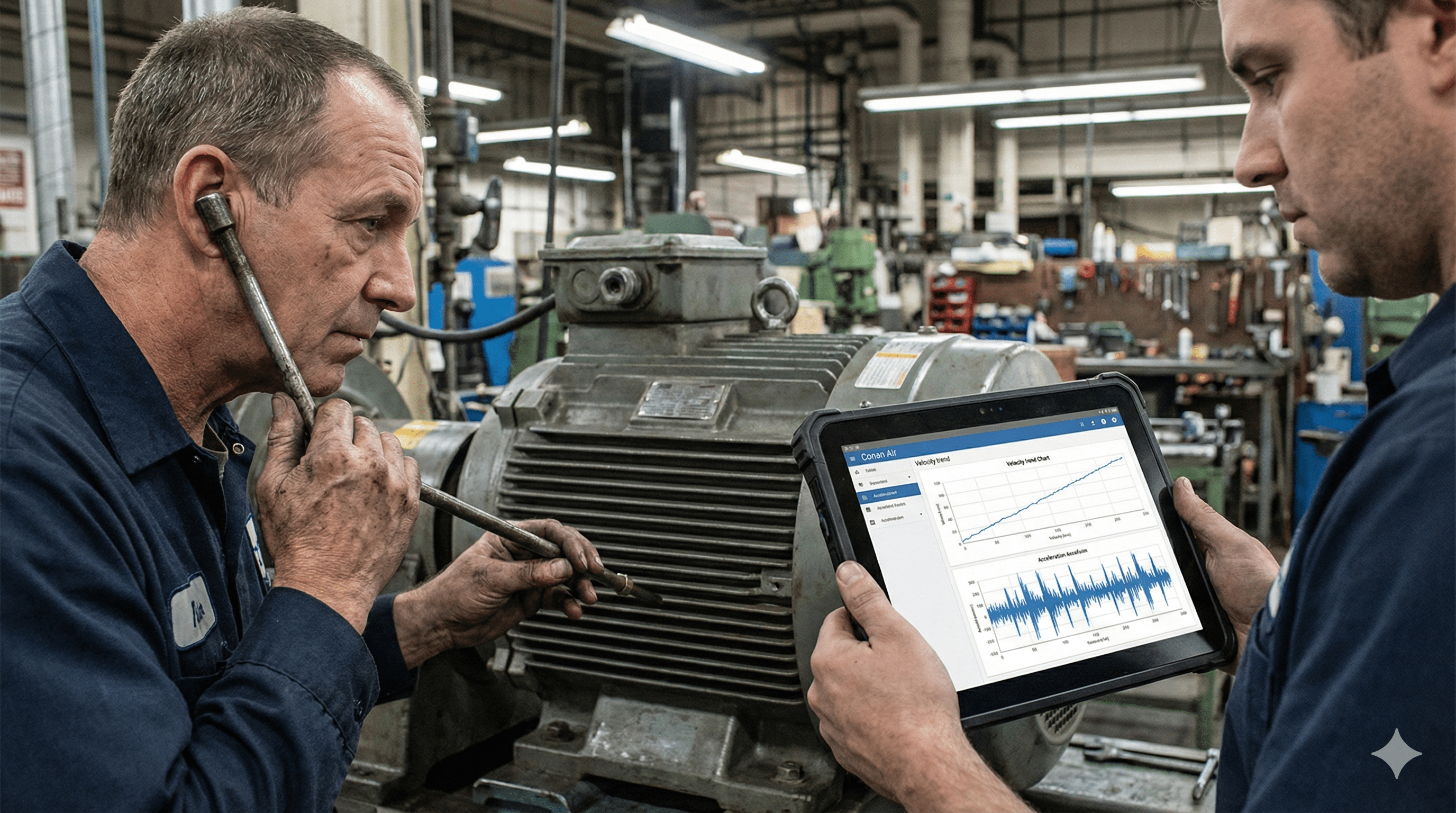

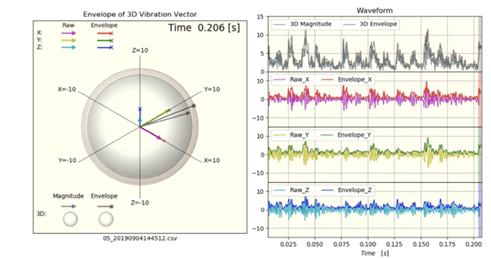

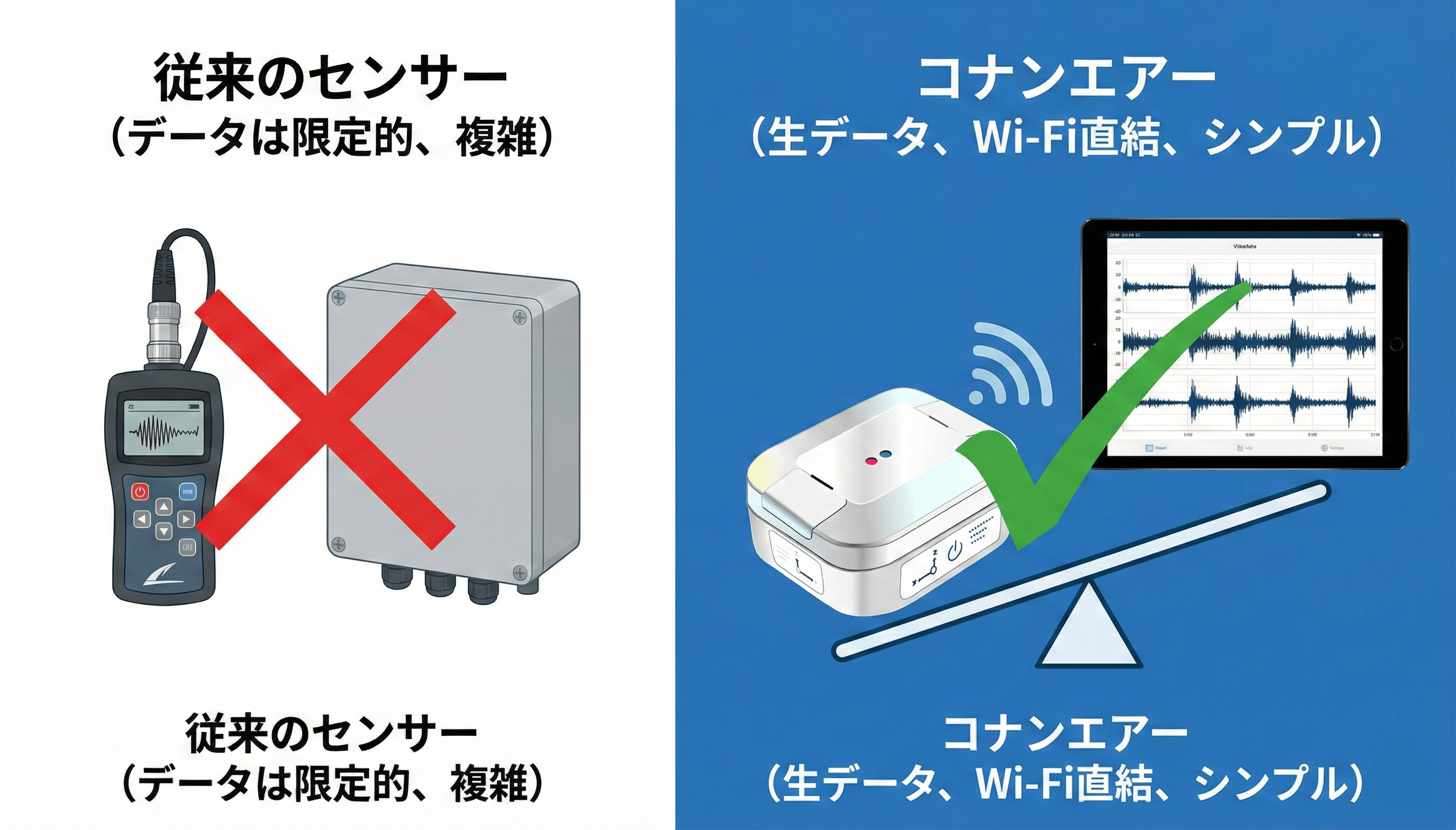

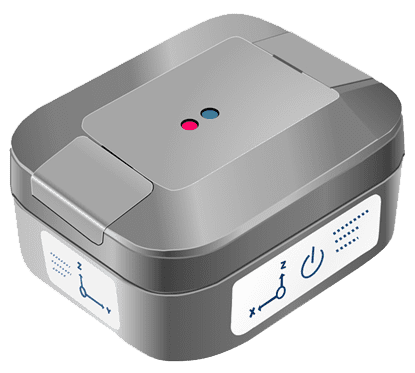

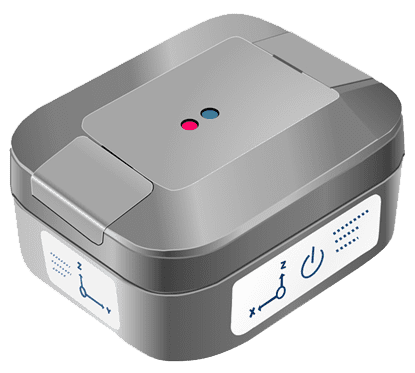

中山水熱工業.は、ベアリングの損傷を検出できるWi-Fi振動センサー 「コナンエアー」を発売しました。コナンエアーは機器の表面に設置することができます。このセンサーは、医師が健康診断を行うのと同じように、機械の性能に関するデータをリアルタイムで収集します。この装置には、安価なMEMS(Micro Electro Mechanical Systems:微小電気機械システム)、スマートフォンの方向感知センサーと同等の加速度センサー、Wi-Fiモジュールが含まれています。

コナンエアーはどのようにして予防保全を実現しているか?

予防保全とは、指定された周期で機械のメンテナンスを行うことです。説明したように、コナンエアーは機械の振動挙動をリアルタイムで測定します。その振動に基づいて、異常値が発生した場合には事業者に通知します。

コナンエアーは、収集したCSVデータをCMMSツールに必要な生データとして活用することもできます。CMMSツールは今後より一般的になっていくでしょうが、生データを収集できる機器はそれほど多くありません。コナンエアーは安価で簡単にそのデータを収集することができます。生データを見ることに興味がある、生データを収集する方法を探していた、もっと詳しく知りたいという方は、お問い合わせフォームからご連絡ください!

設備保全のご相談なら中山水熱工業株式会社

| 会社名 | 中山水熱工業株式会社 NSXe Co.Ltd |

|---|---|

| 所在地 | 〒513-0835 三重県鈴鹿市平野町7686-10 |

| TEL | 059-375-0330 |

| FAX | 059-379-4704 |

| 営業時間 | 8:00~17:00 |

| 定休日 | 事務所:土曜午後・日曜・祝日 工場:火曜日・水曜日 |

| URL | https://conanair.com/japan/ |

設備保全のご相談なら

中山水熱工業株式会社

| 会社名 | 中山水熱工業 株式会社 NSXe Co.Ltd |

|---|---|

| 所在地 | 〒513-0835

三重県鈴鹿市 平野町 7686-10 |

| TEL | 059-375-0330 |

| FAX | 059-379-4704 |

| 営業時間 | 8:00~17:00 |

| 定休日 | 事務所: 土曜午後・日曜・祝日 工場: 火曜日・水曜日 |

| URL | https://conanair.com/japan/ |