設備の「健康状態」を可視化し、最適なメンテナンス時期を判断する

状態監視とは何か? どうすれば効率的に機能するのか? このページでは、状態基準保全のすべてを説明します。

状態監視とは

近年、私たちはビジネスを成功させるために様々な技術に依存する時代に生きています。 従って、企業が機械やその部品の健康状態を常に監視することは不可欠であるといえます。 しかし、これは言うは易く行うは難しです。 業種によっては、設備が危険な場所にあり、常時訪問が必要な場合もあります。 さらに、訪問には人件費や輸送費がかかるため、企業にとってはコストがかかるかもしれません。 特に、ほとんどの部品は毎日24時間、週7日稼働しなければならないことが多いからです。

このような需要に対応するため、状態監視という概念が生まれました。 振動のような特定の機械の状態を監視することは、状態監視(CM)として知られています。 これは、差し迫った故障を示す重大な変化の兆候を検出することを目的としています。 これにより、企業はより聡明で主体的になることができます。 収集されたデータは、機械の現在および過去の状態に関する貴重な情報を提供します。 さらに、機械の将来の動作に関する予測も作成されます。 この方法は通常、歯車装置、往復動機関、遠心機械、バックアップシステムなどの回転機器に使用されます。

状態監視の2つの方法

状態監視には、トレンド監視と状態チェックという2つの標準的な方法があります。 この2つの方法によって、機械または装置の構成部品が時間とともにどのように動作するかを内部から見ることができます。

傾向監視

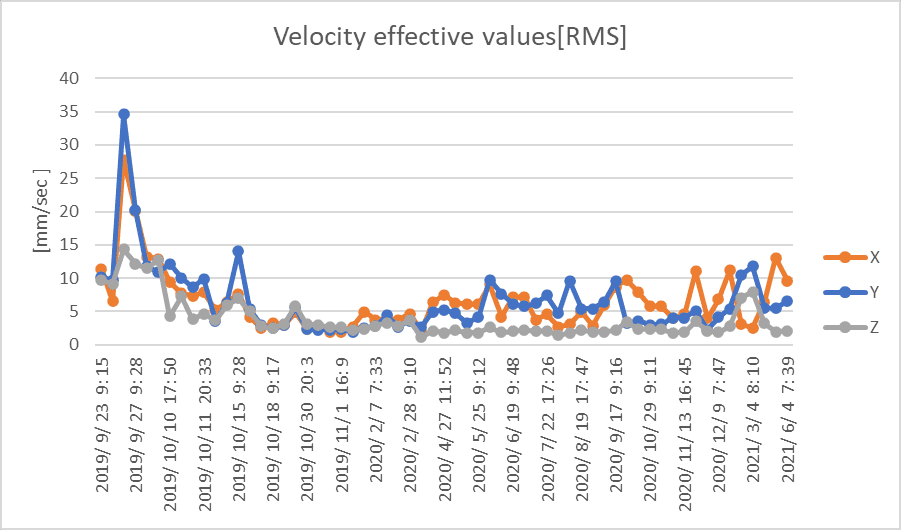

これは継続的、定期的な測定とデータの解釈です。 この方法では、機械またはその部品の動作傾向を調する。傾向監視の例としては、航空機のエンジンデータを定期的に追跡し、エンジン性能の異常を検出・診断することで、高価な損害を未然に防ぐことができます。

- メリット : 傾向監視の利点は、戦略的プランニングを導くために、再現、チェック、更新、改良ができることである。

- デメリット : 傾向監視には一定の限界がある。 予期せぬ問題を引き起こすターニングポイントがあるかもしれない。

状態確認

これは、機械が稼動している間、適切なインジケータを使って定期的に確認測定を行うことを含みます。 ここで行われる測定は、運転中の機械またはその部品の状態を確認するものです。状態確認の例としては、機械の潤滑油の状態をリアルタイムで確認するために、状態監視ポッドのようなオイルサイトグラスを使用することが挙げられます

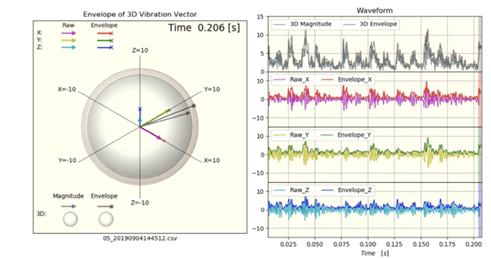

振動解析とは

振動解析とは、機械の振動レベルと振動数を測定するプロセスです。 測定には加速度、変位、速度の3つのパラメータがあります。 収集された情報は、機械や部品の健全性を分析するために使用されます。 ここでは、振動解析で検出できる以下の問題を紹介します。

- 不均衡

- ベアリングの故障

- 機械のゆるみ

- ミスアライメント

- 共振と固有振動数

- 電気モーターの故障

- 曲がったシャフト

- ギアボックスの故障

- ポンプ内の空隙または気泡

- 限界速度

さらに、振動分析には様々な測定カテゴリーがあります。

- 全体的な振動レベル : 回転機械に対して行われる初期検査です。

- 振動のスペクトル分析 : 信号を時間領域から周波数領域に変換するプロセスです。 通常はFFTを用いて行われます。

- 離散周波数監視 : 通常、機械の特定のコンポーネントに適用される測定です。 発生した振動レベルを、その部品が想定している振動レベルと比較します。

- ショックパルスモニタリング : ハンドヘルド計測器で転がり軸受の振動を監視する予知保全技術です。

振動解析で測定

状態監視が振動監視を使用していることを思い出してください。 振動センサは、速度、加速度、温度、およびベアリングの状態特性を記録する能力を企業に提供します。以下に、パラメータから読み取れる機械の状態を示します。

- 振動速度RMS : アライメントエラーやアンバランスの問題など、部品の疲労による変化。

- 振動加速度 : 潤滑不足、ベアリングの摩耗、機械の部品の引きずりなどによる機械的摩擦の影響を受けます。

- 温度出力 : 振動センサーには、異常または不規則な温度挙動を検出する機能があります。 これらのパターンは、高摩擦、電気的問題、または潤滑不足が原因で発生する可能性があります。

- ベアリングの状態 : ベアリングの摩耗を判断するための特性値。 この値は、ピーク加速度をRMS加速度値で割ることによって計算される。

振動の仕組み

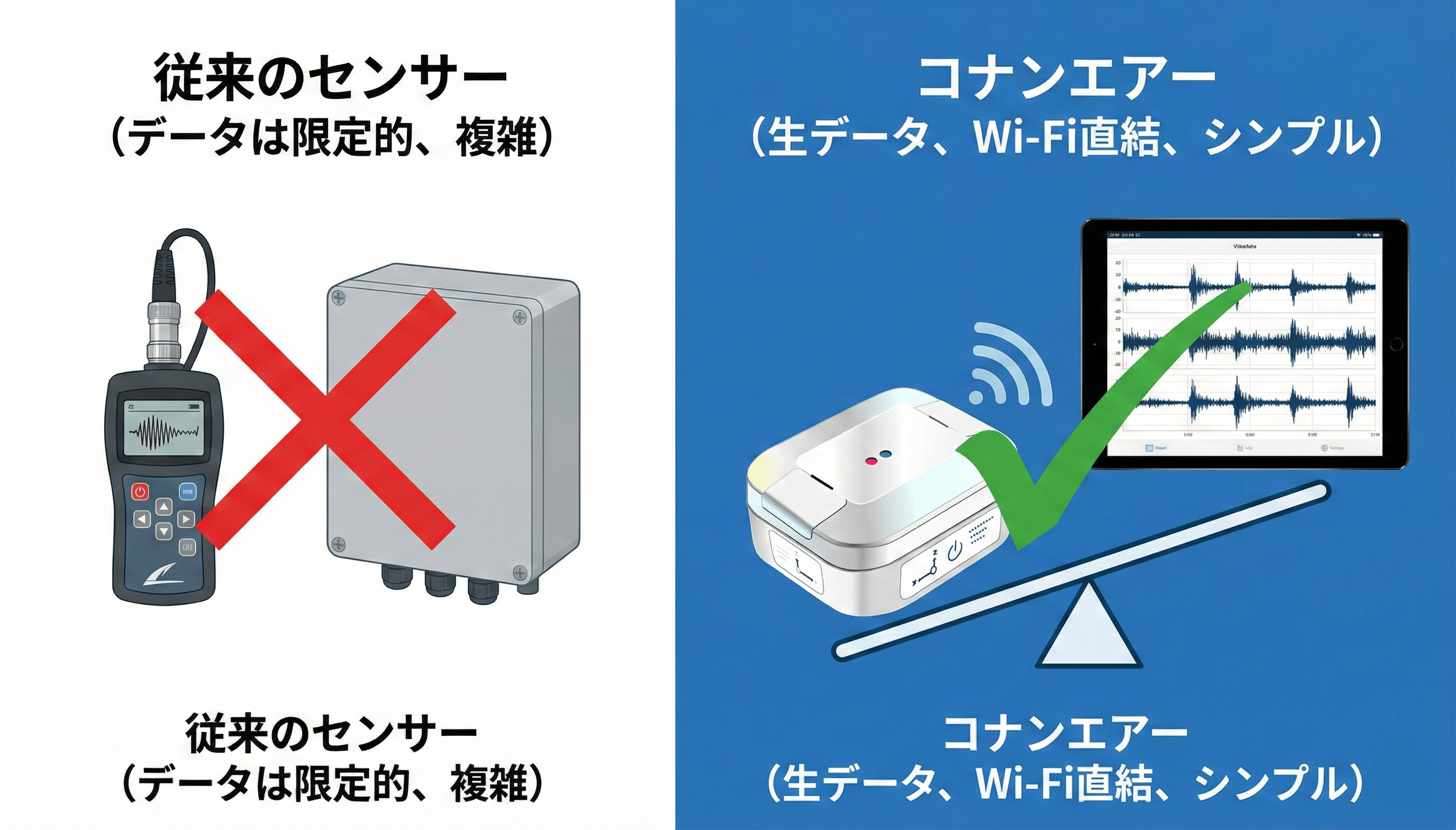

振動センサーには2つの標準技術があります。MEMSとピエゾです。

- MEMSテクノロジー : MEMSとは、Micro Electro Mechanical Systemの頭文字をとったものです。 振動センサーは、機械要素に作用する重力加速度を測定するために基板上に配置されます。 プレート間の静電容量がモニターされ、正確な結果に変換されます。 通常、周波数応答は1Hzから2kHzです。

- ピエゾテクノロジー : 水晶振動子を挟んだ金属板に力を加えることで生じる電位を測定する技術です。 ピエゾの周波数応答は5Hzから10kHzです。

ビジネスとして、より小さく、より安価で、より簡単な設置方法に興味があるのであれば、ピエゾよりもMEMSの使用をお勧めします。

振動システムは3つの重要な指標を記録します。

- 低周波振動 : モーターの回転速度とコア周波数の高調波によって定義されるコア振動周波数。

- 高周波振動 : ベアリングの破損の進行によるキーキー音や鳴き声の可聴レベル。

- 振幅進行 : 一定期間における各周波数の振動レベル。

- 温度 : 一定期間におけるベアリングの温度変化。

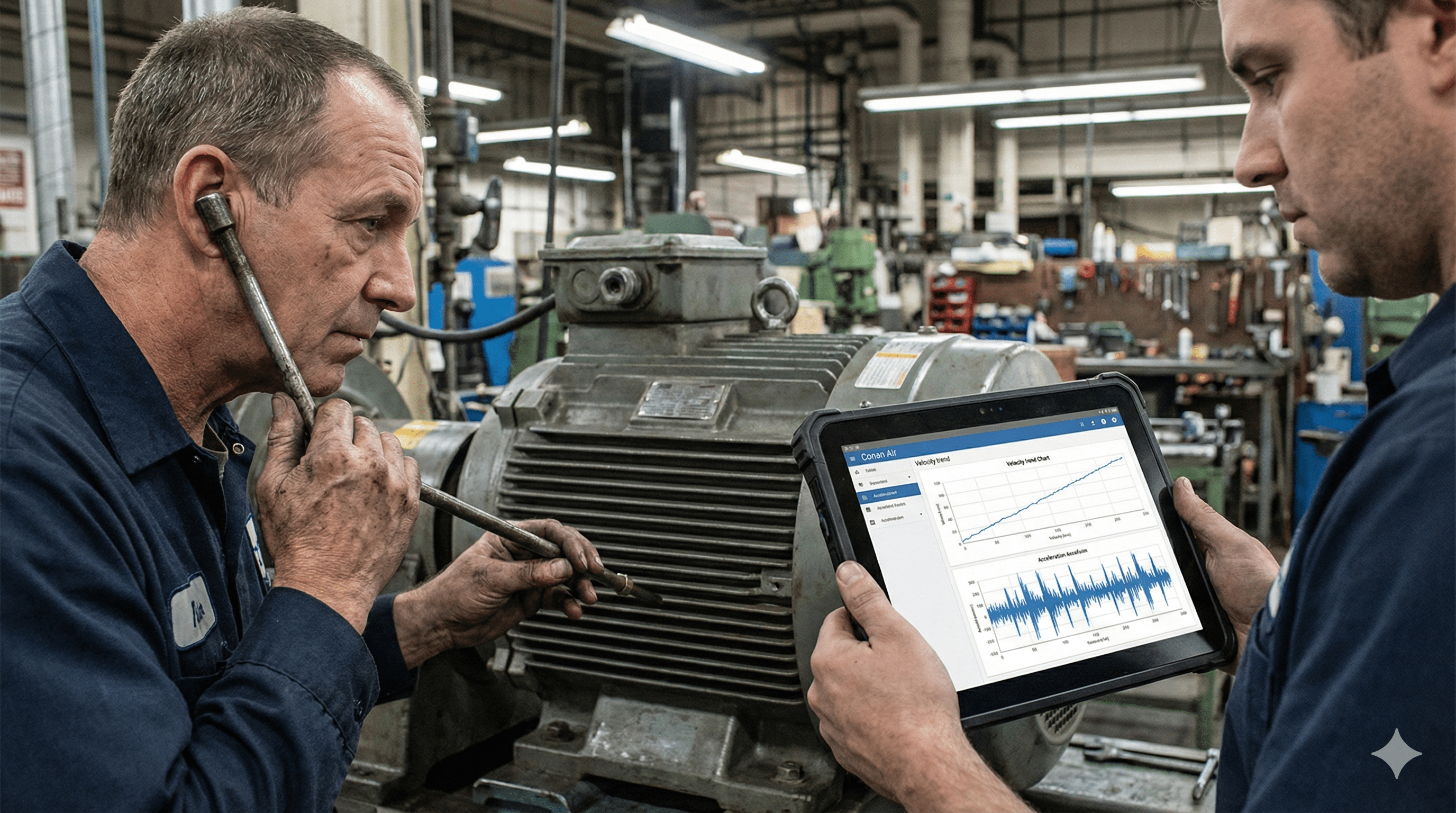

これらの情報はすべてモニタリングソフトウェアに記録されます。 そして、ソフトウェアが平均的な挙動と比較対照します。 測定値が範囲外の場合、システムはユーザーに警告を発します。 技術者や専門家は、データを使ってパターンを特定し、問題の根本原因を予測することができます。

振動センサの代表的な出力オプション

- アナログ出力

- IOリンク出力オプション : このオプションは、1つのセンサで加速度、速度、温度、ベアリング状態の特性にアクセスできます。 さらに、すべての振動情報を取得できるIO-Linkマスタを接続する機能も提供します。

- クラウド : 収集されたデータは、ビジネスエリア内または世界中で閲覧・分析することができます。 クラウドベースのソフトウェアがデータを保存・配信し、すべてのビジネスメンバーにデータを管理・閲覧・資産管理する能力を安価に提供します。

振動モニタリングの重要性を見直す

既述の記事で、振動センサーの重要性を挙げました。 振動のモニタリングは、重機を使用するあらゆるビジネスにとって有益です。 振動解析の簡単な利点は以下の通りです。

- モニタリングの簡素化 : 振動センシングは企業のメンテナンスを容易にします。 データを収集するキーデバイスは、通常、簡単にセットアップでき、比較すると便利です。 さらに、データは収集され、人の手を借りずに自動的にクラウドなど目的の場所にアップロードされます。

- 故障原因の把握 : 様々な機械が様々な理由で故障し、それを特定するのは困難な作業です。 しかし、振動データを根本原因分析(RCA)に使用することで、問題の原因を突き止めることができます。 技術者は振動を利用して損傷源を特定することで、適切なメンテナンスや修理を迅速かつ適切に行うことができます。

- 修理ニーズの監視 : ビジネスでは、作業員や仕事に関連するイベントのための効果的で効率的なスケジュールを作成する必要があります。 これらのイベントには、メンテナンスや修理も含まれます。 メンテナンスや修理は作業を中断させるため、企業にとっては確実な損失になる。 そのため、企業はメンテナンスの必要性を予測する必要があります。IoT振動システムは、技術者が大規模な故障の前に特定し、修理を行うことを可能にするリアルタイムの観測を使用しています。 さらに、このリアルタイムのデータにより、企業は損失を可能な限り最小限に抑えながら、メンテナンス作業の効率を最大化することができます。

- 機器の健全性を追跡 : リアルタイムデータにより、企業は選択した特定の時間範囲で記録することができます。 振動データは、機器が新しい条件にどの程度対応しているか、また、これらの条件を改善や効率化のために変更すべきかどうかを判断することができます。

この4つの重要性により、企業のダウンタイムを可能な限り最小限に抑えることができます。 企業は、機械の故障や致命的な不具合ではなく、必要なときに修理することができます。

振動で検出される故障の種類

振動モニタリングが検出できる故障のリストを以下に示します。

ベアリングの故障

ベアリングは回転機器の一般的な機能です。 機械が適切に機能するように、機械に取り付けられ、カスタム設計されなければなりません。 ベアリングは必要不可欠な部品であるため、故障の原因としても一般的です。 ベアリングに起こりうる不具合には、以下のようなものがあります:

- 潤滑 : 潤滑不足、潤滑過多、潤滑汚れは、ベアリングの不具合を引き起こす主な原因の1つです。

- 設計 : ベアリングの不適切な設計は、小さな設計上の欠陥が急速な疲労や機器の損傷につながる可能性があるため、故障のもう一つの一般的な原因です。

- 取り付けとアライメント : 不適切なアライメントは、間違った部分に過剰なストレスを与え、故障につながります。

- 疲労と摩耗 : 摩耗は振動につながり、時間の経過とともに機械をさらに摩耗させます。

振動を検知できないと、機械の故障につながります。 良い面として、振動センシングはベアリング検出のための貴重なツールであることが証明されています。

潤滑の問題

摩擦を最小限に抑え、スムーズな動きを可能にするために、機械には潤滑油やグリースを塗らなければならない。 ほとんどの場合、潤滑に問題があると振動が発生します。 以下は、一般的な潤滑の問題です:

- 潤滑不足 : これは、機械の潤滑に関する一般的な問題のひとつです。 潤滑不足は、摩擦や熱の増加につながり、時間の経過とともに機械に大きな損傷を与える可能性があります。

- 過剰給油 : 「過ぎたるは及ばざるが如し 」という言葉を思い出して下さい。 過度の潤滑は、エネルギー損失と運転温度の上昇をもたらします。 これは機器の摩耗や疲労につながります。

- 汚染 : これは、汚れや破片が潤滑油に混入することによって引き起こされる、もうひとつの一般的な問題です。 侵入した粒子が大きければ大きいほど、表面の摩耗を引き起こし、部品に穴を開けたり、傷をつけたりして、長期にわたる疲労や損傷を引き起こします。

ギアメッシュの欠陥

機械内部で歯車が回転する際に、歯車同士が接触することで発生する振動による不具合のこと。 装置が正しく機能するためには、歯車がスムーズに流れるように整列していなければなりません。 ギアの欠陥は、非効率的な機能、疲労の増加、ノイズをもたらし、時間の経過とともに機械を損傷させます。 位置のずれや製造上のミスは、しばしば歯車のミスアライメントを引き起こします。

- ミスアライメント : ミスアライメントとは、モーターやポンプなど、シャフト以外のコンポーネントを指します。 ミスアライメントの原因は、不適切な組み立て、メンテナンスのミス、部品のずれ、熱膨張、偏摩耗などが考えられます。 これは、時間の経過とともに過度なストレスとなり、摩耗や疲労の原因となります。

- 不均衡 : これも回転機器によく見られる問題で、回転部品の一部分が他の部分よりわずかに重いことを指します。 これは通常、製造上の欠陥、変形、メンテナンスミスなどが原因です。 どのような理由であれ、これらはすべて損傷につながる。 さらに、バランスを失った回転部品は遠心力を発生させ、より高い回転速度でストレスを与えます。

状態監視システムによる故障検出の全体的なメリット

振動監視を実践している企業には大きなメリットがあります。 そのメリットは以下の通りです。

メンテナンス費用の削減

機器の修理やメンテナンスは、それ自体にコストがかかります。 技術者の雇用、工具や交換部品への支払い、問題を特定するための人件費などにより、コストが大きくなる可能性があります。 設置自体には費用がかかるかもしれないが、状態監視は、全体的な費用と損失を増大させる重大な故障になる前に問題を特定するのに役立ちます。

「時は金なり」と言いますが 、機械の健康状態を維持するための保全を計画するには時間がかかります。 振動センサーを使用することで、機械や部品を手動で測定する時間を減らすことができます。 節約された時間は、早急な対応が必要な実際の問題への対処に費やすことができます。振動監視は、機器の状態を把握するための技術である予知保全を支援します。 これにより、企業は受注、修理、ダウンタイムに対応したより良い作業計画を作成できます。 これにより、全体的な生産性への影響を最小限に抑えながら、メンテナンス作業の効率を最大化することができます。

生産性の最大化

機械や部品が損傷すると、ビジネスの効率が低下してしまいます。 さらに、修理や原因究明のためのダウンタイムは生産性を低下させます。 しかし、振動センシングは問題を早期に発見し、常時監視することで致命的な故障を防ぎ、ダウンタイムを回避するため、これら両方の問題を対象としています。

機器寿命の延長

どんな企業でも、部品や機械全体を交換することは高価であることを知っています。 そのため、長期間稼動させることはビジネスにとって必要不可欠です。 何が問題かを特定することで、振動モニタリングは機械を生かすことができます。 企業は、簡単に修理できる機械や部品を交換することがあります。 振動モニタリングによって、企業は問題を素早く発見し、交換するよりも修理することで費用を節約することができます。

メンテナンス計画の改善

振動モニタリングは、機器の状態を判断するために設計された技術である予知保全を支援します。これによりダウンタイムに対応したより良い作業スケジュールを作成できるようになり、全体の生産性への影響を最小限に抑えながら、メンテナンス作業の効率が最大化されます。

より安全な労働環境

企業として、労働者の健康と満足度に配慮することは重要です。 これは、安全な労働環境を確保することで実現できます。 機械の損傷や故障は安全上の問題であり、技術者がメンテナンスを行うことは危険です。 振動監視により、重大な故障を早期に発見し、技術者が潜在的な危険に気づくことができます。

振動監視システムのメリットを享受できる産業例

振動モニタリングがビジネスにもたらす具体的なメリットとは何でしょうか? 次のような例があります:

- HVAC : HVACシステムが正常に作動するためには、ファンやコンプレッサーも危機的に作動しなければなりません。 遠隔振動センサーはデータを収集し、潜在的な問題をメンテナンスチームに通知することができます。

- 化学 : 化学処理には、長時間稼動する強力な装置が必要です。 さらに、ポンプや配管を流れる物質は腐食性があり、危険な場合があります。 機械と作業員の健康は不可欠であり、ダウンタイムは危険でコストがかかるため、早期警告は化学プラントにとって有益です。

- 食品と飲料 : 多くの食品・飲料産業は、ギアボックス、冷凍機、ポンプ、ローラーなどの回転機器に依存しています。 不必要なダウンタイムは生産ライン全体を止めてしまいます。 しかし、リアルタイムおよび過去の振動データは、機械や作業員の予測、分析、準備に役立ちます。

- 水と廃水 : 金銭的なコストがかかる一方で、上下水道ポンプには良好な水質を供給する責任があります。 ダウンタイムは、顧客のアクセスや水質に悪影響を及ぼします。 振動センサーを使用することで、水処理プラントチームは、より多くのメンテナンスを社内で行い、コストを削減し、時間ベースのルートを最小限に抑えることができます。

- 石油・ガス : ほとんどの石油・ガス事業者は、極端な天候、埃、砂に直面する場所に施設を設置しています。 そのため、健康状態を監視するスマート・デバイスがあれば、不必要な訪問を減らし、作業員の全体的な幸福度を高めることができます。

振動センサーが使用できる市場やアプリケーションは、まだまだたくさんあります。

振動モニタリングのデメリット

しかし、振動モニタリングにはいくつかのデメリットもあります。 以下にそのデメリットを列挙します。

- 新しい振動センサーを導入する最初のコストが比較的高い。

- 新しいシステムについて学ぶためのチームトレーニング

- 新しいコンピュータとソフトウェアのインストール

振動モニタリングにはいくつかのマイナス面もありますが、そのほとんどは短期的なものです。 長期的に見れば、企業は振動監視によって得られる様々な恩恵から利益を得ることができます。 さらに、多くは工場や倉庫をベースとしていますが、様々な産業がこれらの方法を適用しています。 あなたの仕事に振動モニタリングが導入されることを願っています。

設備保全のご相談なら中山水熱工業株式会社

| 会社名 | 中山水熱工業株式会社 NSXe Co.Ltd |

|---|---|

| 所在地 | 〒513-0835 三重県鈴鹿市平野町7686-10 |

| TEL | 059-375-0330 |

| FAX | 059-379-4704 |

| 営業時間 | 8:00~17:00 |

| 定休日 | 事務所:土曜午後・日曜・祝日 工場:火曜日・水曜日 |

| URL | https://conanair.com/japan/ |

設備保全のご相談なら

中山水熱工業株式会社

| 会社名 | 中山水熱工業 株式会社 NSXe Co.Ltd |

|---|---|

| 所在地 | 〒513-0835

三重県鈴鹿市 平野町 7686-10 |

| TEL | 059-375-0330 |

| FAX | 059-379-4704 |

| 営業時間 | 8:00~17:00 |

| 定休日 | 事務所: 土曜午後・日曜・祝日 工場: 火曜日・水曜日 |

| URL | https://conanair.com/japan/ |